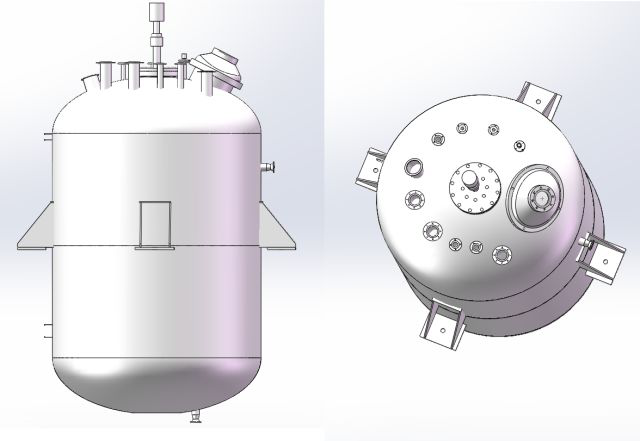

结晶釜主要结构分为三部分,从内到外分别为釜体层、夹套层和保温层三部分,内径依次为1400mm、1500mm及1700mm,筒体壁厚依次为21mm、10mm及2mm,釜体内部介质为有机物,夹套层介质为热水、乙二醇,均易爆,夹套层与保温层之间全部用岩棉填充,用以保温。材质方面,釜体层采用的是TA2+Q345R-B1复合钢板,接管、人孔等附件的内衬套筒均为TA2,夹套层为Q345R,保温层及其连接附件为S30408。

图1 结晶釜三维图

工业纯钛TA2是一种有色金属,密度小、耐蚀性好、力学性能好、无毒性均是其优点。但从与不锈钢和碳素钢的对比来看,TA2具有熔点高、热导率低、弹性摸量小、热容量大的特点,所以TA2焊接时熔池金属高温停留时间长,熔池粘度大,易形变。同时,TA2的活性很高,在焊接热源作用下极易吸收氢、氧、氮等杂质气体,使焊接接头变硬变脆。

TA2本身为银白色,焊缝银白色为最佳,若加热至不同温度,表面颜色会依次转变为金黄、蓝色、紫色、红灰,甚至灰黑色,组织和硬度也会随之变化。因此,TA2的焊接是结晶釜整个制造过程中的关键。

焊接工艺

焊接方法

TA2的焊接不能采用一般的药皮焊条焊、气焊等,国内也不用埋弧自动焊,一般采用惰性气体保护下的钨极氩弧焊、熔化极氩弧焊、等离子弧焊等。本次焊接所采用的是惰性气体氩保护下的钨极氩弧焊,所用氩气纯度为99.999%。

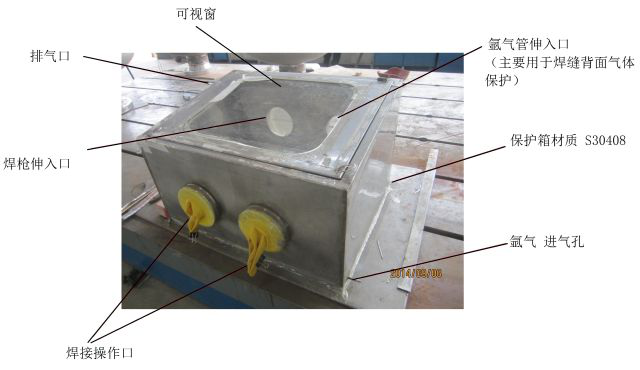

由于TA2的熔点高、导热性差、热容量小、电阻系数大,因而与钢、铜、铝等的焊接相比,TA2的焊接熔池积累的热量多、尺寸大、高温停留时间长、冷却速度慢。在正常时的焊接工艺下,刚焊完的焊缝在长度方向上超过600℃的区域比不锈钢约大1.5倍,比碳素钢大2.3倍,比铝大16倍,比铜大23倍。因而TA2焊接时,不但熔池区域要保护,焊后正在冷却中的焊接接头正面和背面都需要气体保护,使用密闭气体保护罩是TA2焊接的特点。考虑到焊枪的保护范围有限,所以选择在保护箱(如图2)内部进行焊接,焊前要做好气体置换。

图2 气体保护箱

焊接材料

不管钛母材还是焊缝,其中杂质元素越多,强度越高,塑性越低;杂质元素越少,强度越低,塑性越高。TA2焊接材料是钛焊丝,采用钛焊丝的原则是:所用焊丝在正常焊接工艺下,使焊缝达到母材抗拉强度标准值下限,并且超过得应当尽量少,以使达到尽量高的塑性。如果所用焊丝使焊缝的抗拉强度比母材标准值下限高出很多,则必然使得焊缝的塑性较低,这样的状况就不够理想了。

对于本次所要焊接的TA2来说,选用φ2.5mm的手工氩弧焊丝ERTA2EL1,其成分相当于TA2母材本身,这样就可以使得焊缝的抗拉强度与母材相当,并且可以获得尽量高的塑性。

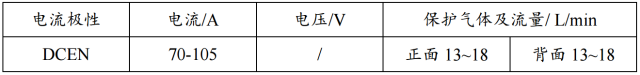

工艺参数

TA2中含β稳定元素很少,大都是α稳定元素。TA2在焊接高温下,焊缝及部分热影响区为β晶格,有晶粒急剧长大的倾向。同时TA2的高温热影响区较宽,这也使焊缝和高温热影响区的β晶粒长大明显。在焊接冷却时,焊缝和高温热影响区金属由β相向α相转变,但正常的焊接冷却速度较慢,β相容易转变为针状α组织,使焊接接头的塑性下降较多。因而TA2焊接时,通常应采用较小的焊接线能量和较快的冷却速度,以减少高温停留时间,减少晶粒长大的程度和缩小高温热影响区,减少塑性下降的影响。主要焊接参数见表1。

表1 TA2主要焊接参数

另外,需要调节气体滞后时间至10s,收弧后,焊枪要多停留片刻,马上移开可能造成收弧区域氩气浓度低而快速氧化。焊接完成后的衬套筒如图3所示。

图3 焊后衬套筒

杂质元素对焊接接头的影响

TA2的焊接过程中主要的杂质元素为氧、氮、碳、氢和铁,杂质对TA2的作用有两种:一为杂质固溶于TA2基体中,另一为杂质与TA2生成化合物。氧、氮、碳、氢相对于TA2而言原子较小,能间隙地溶于TA2中成为固溶体,使基体晶格畸变较大,对强度的提高和塑性、韧性的下降影响很大。而铁与TA2的原子大小接近,只能置换地溶人TA2中,使基体晶格畸变较小,对强度的提高和塑性、韧性的下降影响较小。

制造要点分析

控制层间温度

TA2的焊接要严格控制层间温度,最好在≤150℃范围内。

多部件焊接技巧

TA2的导热性能比较差,这会造成焊接熔池温度过高,对此,我们在焊接时尽量选择小电流、快速焊、分段焊或断续焊,降低焊接热输入,减少热影响区的面积,推荐采用直径较小的焊丝,因为减少了焊丝的熔化时间,就减少了焊件的受热时间。另一方面,采用多个部件交替焊接的方法,而且焊缝最好是由点焊搭接而成,给焊缝充分的冷却时间,既避免了焊缝温度过高又可以提高工作效率。

严格的气体保护

通常我们根据TA2表面氧化的颜色可以判断焊接时未保护区内的温度,一般认为540℃以上形成的氧化膜不够致密,表面氧化膜便会失去保护作用,因此,在焊接中温度超过400℃的区域都应当进行严格的气体保护,控制表面不出现蓝色以至灰色。

特别是在气体保护箱内焊接时,同样要背面充氩气保护。因为即便是监测气体保护箱内的氧气含量已经降低到安全范围内,但箱内的气体分布并不均匀,氩气比空气重,多聚集在箱底,空气轻,聚集在箱体上半部,因此,箱体上半部的空气浓度实际上要高于检测仪的数值,焊接时背面充氩保护也是为了得到更好的焊缝质量。

注意焊前清理

TA2在焊接前应仔细清洗焊丝、焊接部件及气体保护箱内部表面的氧化物、氮化物、油污、水分、铁屑和其他有机污染物,一般用酸洗或砂轮、纱布打磨的方法,清理后在焊前还要用丙酮、酒精进行擦拭,已擦拭的区域不得用手触摸。TA2材表面致密的氧化膜,富含氧原子,也是会导致焊缝氧化的原因之一,因此,焊前,必须对焊接位置进行适当打磨。

最新项目任务

查看更多设备设计 | 招标任务 | 氯气解吸塔再沸器E935校对

任务报价结束 | 报价

设备设计 | 招标任务 | R22过热器E930B校对

任务报价结束 | 报价

设备设计 | 招标任务 | 深冷冷却器E930A校对

任务报价结束 | 报价

设备设计 | 招标任务 | 氯仿塔再沸器E-1414校对

任务报价结束 | 报价

推荐文章

中石油在四川建成中国第二个300亿方大气区!各大油田开始年终

2020-12-15

常用各种焊接工位的焊接顺序

2020-11-27

关于举办2020年全国压力容器检验员(RQ-1/RQ-2)、

2020-11-24

关于山东省特种设备标准化技术委员会征集委员和技术专家的通知

2020-11-23

关于T/CWAN 0049—XXXX《立式储罐无轨导爬壁焊接

2020-11-20