摘要:本文采用自制热疲劳试验机,通过改变热处理工艺参数,研究奥氏体组织和成分对 0Cr15Ni25 奥氏体耐热不锈钢的高温热疲劳性能的影响。结果表明:经过激光重熔后,组织晶粒得到明显的细化,较快的冷却速度对原始奥氏体组织产生固溶强化作用。相比于原始堆焊层材料,激光重熔后,热裂纹在扩展过程中发生较多分叉与桥接,一定 激光参数下,热疲劳裂纹长度和密度相比原始堆焊层较小,裂纹增长速率明显低于原始堆焊层。

连铸机是铝板生产中所必须的机器,铸轧辊是连铸机上重要的组成部分。铝板铸轧过程中.具 有一定压力的冷却水在辊芯的水槽中循环,当铸轧辊表面与铝液接触后,轧辊表面吸收其热量并使 其迅速凝固,再对已凝固的铝板进行一定的轧制。

由于铸轧辊工作过程的特殊性,在铸轧过程中承受极其复杂的组合应力,因此它的失效形式也 是多种多样的,其中热疲劳失效是铸轧辊失效的主要形式及原因。辊套表面经受短暂的热冲击及温 度循环变化产生了循环热应力。这种周而复始的受热和变形引起辊套表面的机械疲劳而导致微裂纹 出现,加上铝液的侵蚀与渗透及扭转、弯曲循环载荷的联合作用,使辊套表面加速了塑性变形,并 使裂纹扩展成网络,最后导致轧辊表面龟裂而失效[1]。

在轧辊表面堆焊耐热钢可起到保护轧辊作用,提高轧辊工作寿命。而高温热疲劳性能是评定轧 辊堆焊层耐热不锈钢高温性能的重要指标。本文研究0Cr15Ni25奥氏体耐热钢作为轧辊堆焊材料,采 用激光重熔技术,选用不同激光重熔参数,通过自制热疲劳试验机,探索不同激光重熔参数对该材 料的组织、成分的关系,进而研究组织、成分对0Cr15Ni25奥氏体耐热钢耐热疲劳性能的影响。

1.试验方法及设备

1.1 试验材料及试样准备

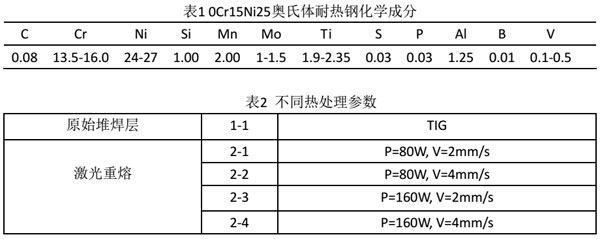

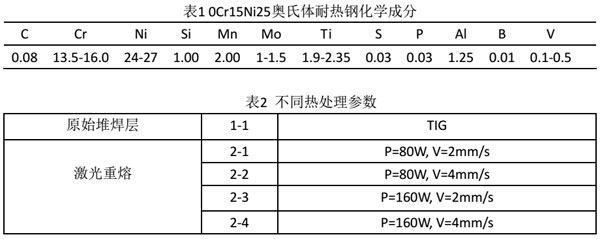

选取0Cr15Ni25奥氏体耐热钢为研究对象,材料化学成分见表1。采用钨极氩弧焊焊接方法,焊接电流为150A,在Q235钢板上堆焊三层0Cr15Ni25奥氏体耐热钢,焊后空冷至室温,堆焊高度为6mm, 磨去表面2mm厚堆焊层,用砂纸打磨至表面粗糙度Ra≤1.6。利用线切割将试样分成10×7×12mm的试 样,按表2不同热处理参数,对试样进行热处理。

激光重熔选用“HAN’S LASER”YAG 系列激光焊接机,激光脉冲频率为10Hz,脉冲宽度为20ms,激 光光斑直径为1mm,搭接率为10%。P为激光脉冲平均功率,V为激光扫描速度。

1.2 热疲劳试验

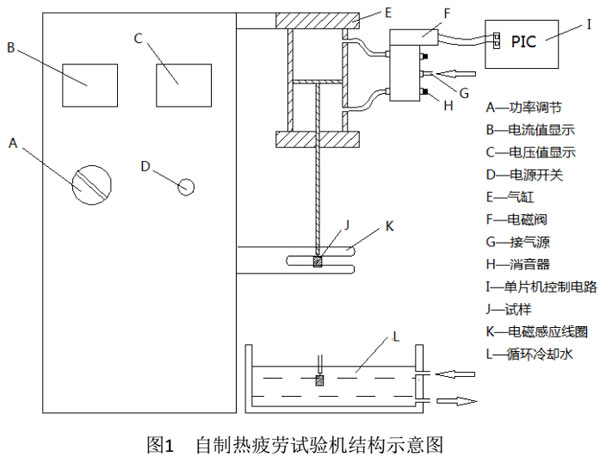

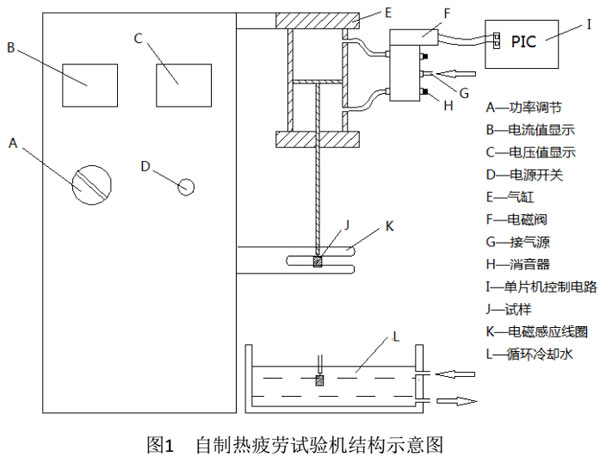

热疲劳试验在自制热疲劳试验机上进行,图1为热疲劳试验机的结构示意图。其工作原理是气缸带动试样在感应加热线圈和循环冷却水容器之间往复运动,通过自制单片机控制电路,实现对气缸 往复运动时间的控制,继而实现对加热和冷却时间的控制。试样温度可通过调节感应加热器的功率 输出来设定,使得试样温度稳定在600±10℃,试样在感应线圈内的加热时间为7s,冷却水采用循环 自来水以保证温度恒定在20±1℃,水中冷却时间为3s。

热疲劳试验过程中,每循环50次后取出试样,观察是否有裂纹萌生。裂纹萌生后每200次热循环 后,将试样表面轻度抛光,观察裂纹宏观形貌,用金相显微镜观察裂纹扩展情况。热疲劳试验结束 后,观察试样表面裂纹的宏观形貌。按金相技术制备金相试样,选用FeCl3(5g)+HCl(25mL)+酒精(25mL) 溶液对试样进行侵蚀,侵蚀时间为3‐5s。采用XJG‐05卧式显微镜观察裂纹微观形貌,选用Digimizer图 像处理软件对试样表面热裂纹长度与密度进行测量与计算。通过对试样表面裂纹长度、密度的测量, 结果作为评判试样耐疲劳性能好坏的标准。

2.结果与讨论

2.1 奥氏体耐热钢显微组织

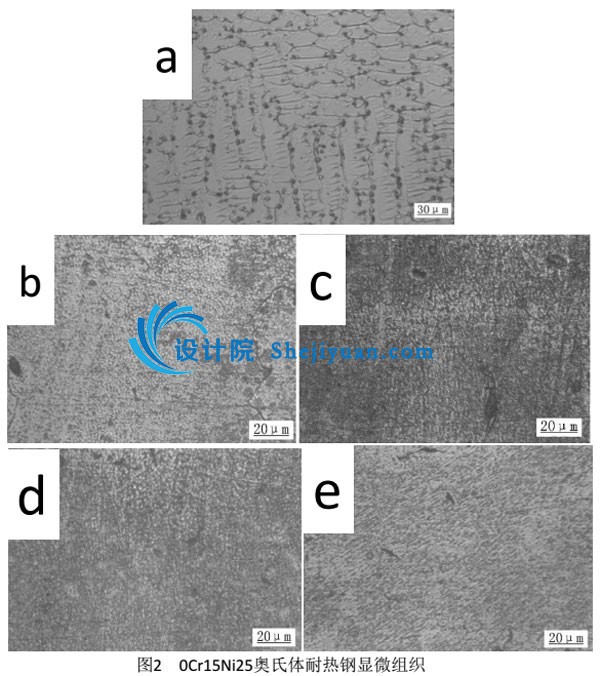

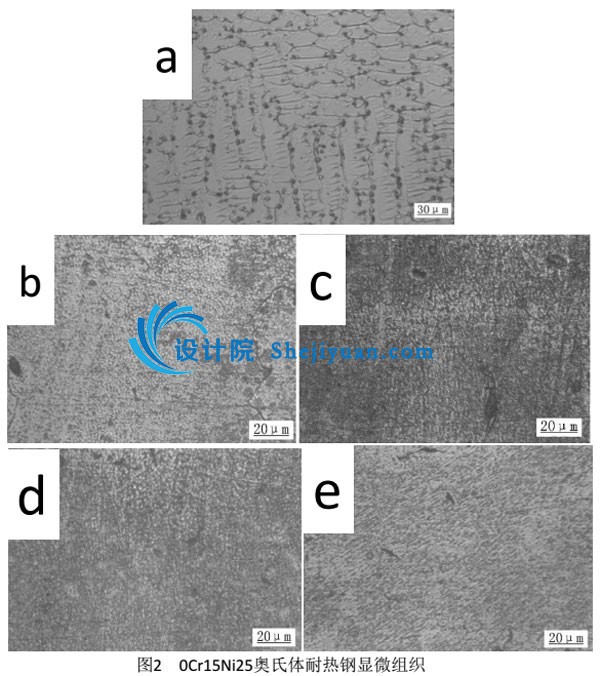

图2a为TIG焊后0Cr15Ni25堆焊层纵截面的显微组织形貌。由图可以看出,0Cr15Ni25堆焊层主要是由粗大的树枝状奥氏体晶粒和沿奥氏体晶界析出的少量球状碳化物构成。从化学成分上可以看出, 0Cr15Ni25中Ni含量为24‐27%,而Ni是强奥氏体形成元素,较高的Ni含量保证了堆焊层为纯奥氏体组 织而不出现铁素体,而又由于较高Mo,Nb,Ti,V等强碳化物形成元素的存在,他们与碳元素可以形成多 种碳化物,碳化物均匀分布在奥氏体晶界处。

图2 0Cr15Ni25奥氏体耐热钢显微组织 图2b‐e为不同激光参数下激光重熔层表面显微组织图,可以看出,经过激光重熔后的组织,其 晶粒得到明显细化,晶粒呈细小的球状颗粒均匀分布。原先分布在奥氏体晶界上的球状碳化物消失, 溶于细小的奥氏体晶粒中。这是由于激光本身具有较大密集的能量,激光扫过的区域会瞬时达到熔 点以上的温度,使得堆焊层材料表面一层处于熔化状态,而当激光离开材料表面后,由于只有材料 表面发生熔化,而周围材料仍然处于较低的温度,这样形成了较大的温度梯度,由于较大的温度梯 度,材料表面的熔化组织在很短时间内会发生凝固和重结晶,在较短时间内,奥氏体晶粒来不及长 大,形成细小的奥氏体组织,同时由于快速冷却,组织内合金元素来不及扩散,保持熔融态的结构,

固溶于奥氏体中,最终形成细小的饱和奥氏体组织。 对比图1b‐e,可以看出,在激光扫描速度相同时,随激光功率的增加,熔池吸热较多,需较长

时间凝固,晶核有充裕的时间长大,所以晶粒相对较大。而在激光功率相同时,随激光扫描速度的 增加,熔池高温停留时间较短,同时冷却速度较快,晶核没有足够时间长大,所以晶粒相对较细小。 2.2热疲劳性能

为了定量评定材料的耐热疲劳性能,对热疲劳过程中试样表面裂纹的宏观形貌及微观形貌进行 观察记录,对热疲劳过程中试样表面裂纹长度、密度进行统计分析。

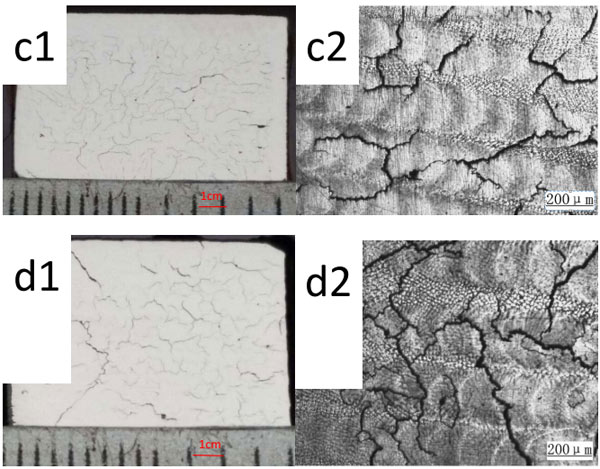

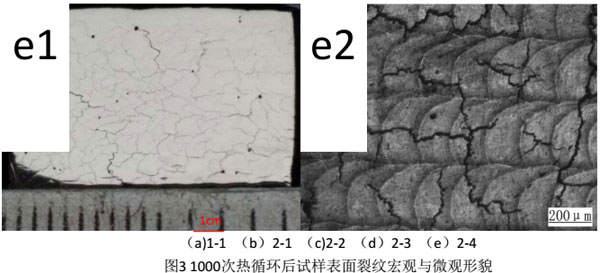

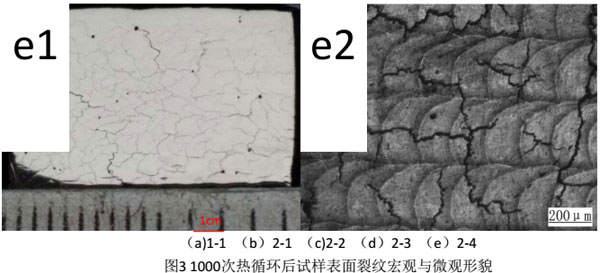

2.2.1 热疲劳裂纹宏观与微观形貌

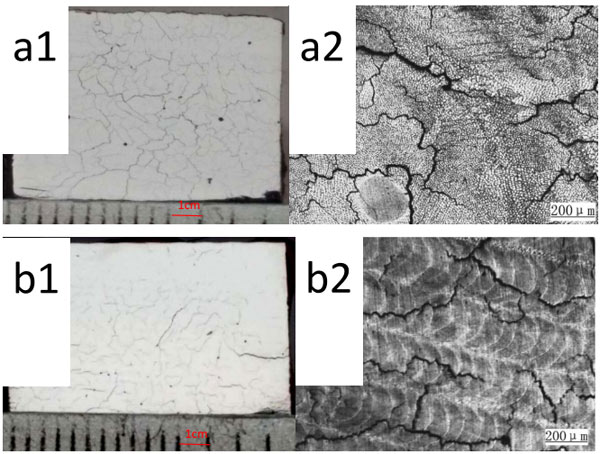

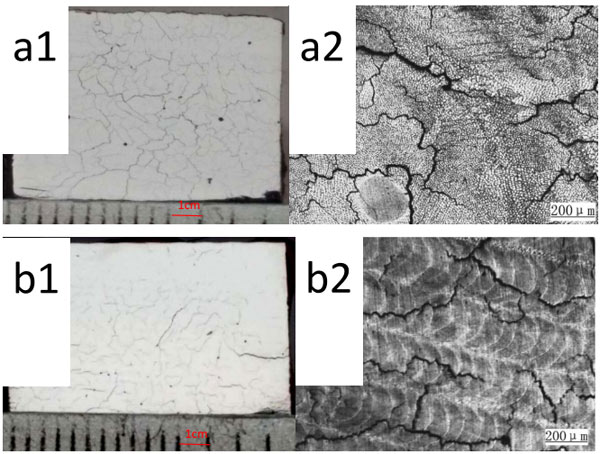

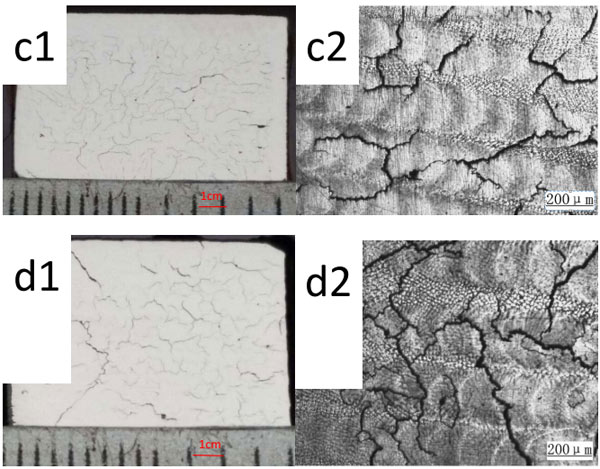

由上图可以看出,对于原始堆焊层试样,经过1000次热循环后,试样表面出现了大量粗细不一的热疲劳裂纹,裂纹在试样表面较为密集分布,试样表面中间区域裂纹宽度较大,而周围区域裂纹 宽度较小。裂纹较长,整体弯曲,但小范围平直,裂纹与裂纹之间连接形成裂纹网。从裂纹显微形 貌可以看出,热裂纹主要在奥氏体晶界处产生并沿奥氏体晶界向前扩展,裂纹较为弯曲,而裂纹尖 端分叉较少,裂纹与裂纹之间干预较少。出现上述现象,是由于原始堆焊层组织奥氏体晶界处有较 多不均匀球状碳化物和低熔点共晶的存在,而不均匀碳化物与基体具有不同的线膨胀系数和热导率, 使得在热循环过程中在晶界处产生较大的热应力。又由于低熔点共晶的存在,在热循环过程中,由 于高温低熔点共晶发生熔化,导致晶界处材料强度降低,这样,当产生的热应力大于晶界处屈服强 度时,在此处出现塑性变形,随着热循环次数的增加,塑性变形不断积累,最终在晶界处产生裂纹, 同样的原因,导致裂纹在晶界处较易向前传播,所以热裂纹主要在奥氏体晶界处产生并沿奥氏体晶 界向前扩展,裂纹较为弯曲,而裂纹尖端分叉较少,裂纹与裂纹之间干预较少。

对于激光重熔后的试样表面裂纹进行观察,可以看到,相比于原始堆焊层,激光重熔后的试样 表面的热裂纹出现较多的分叉,裂纹与裂纹之间也存在较多的桥接,疲劳裂纹数量很多,但都是短 小弯曲的裂纹。从微观形貌可以看出,经过激光重熔后的试样,热裂纹大多沿激光扫描方向向前传 播,裂纹在传播过程中出现明显的分叉,分叉的裂纹和早期形成的裂纹之间相互桥接,热裂纹以这 样的形式向前扩展传播,互相连接形成裂纹网。出现上述现象,是由于激光重熔后,组织发生固溶 反应,原先存在在晶界处的低熔点共晶和碳化物充分溶于奥氏体组织内,避免了裂纹在晶界处萌生 与扩展,同时由于固溶作用,使得组织的塑性增加而强度降低,由于较好的塑性,裂纹在传播过程 中相对较慢,所以热疲劳裂纹长度总体较小。而考虑到长时间的加热冷却过程,固溶的奥氏体基体 上会逐渐弥散析出细小的二次碳化物和第二相,裂纹在某一方向传播时,由于析出的细小碳化物或 者第二相等的存在,对裂纹的传播产生较大的阻碍作用,裂纹不得不发生路径的偏转,从而出现裂 纹的分叉与桥接。

观察热疲劳裂纹的宏观形貌,对比b1,c1(或者d1,e1)可以看出,随着激光扫描速度的增加,热 疲劳裂纹的密度(单位面积上裂纹的长度)明显增加,裂纹与裂纹之间产生更多的分叉与桥接,裂 纹的覆盖面积也有所增加。对比b1,d1(或者c1,e1)可以看出,随着激光功率的增加,热疲劳裂纹的 密度略有增加,观察d1,e1,试样表面出现多条较粗的裂纹,可以得出裂纹的宽度随着激光功率增加 而增加。经分析可得,激光扫描速度越小,后一个激光点对前一个激光点热作用越明显,保证碳化 物和合金元素能够充分均匀的溶于奥氏体组织中,这样就避免了粗大的碳化物残留在基体上,从而 减小了热疲劳裂纹的密度。而激光功率越大,晶粒相对越大,产生的晶界较少,同时由于试样表面 温度达到熔点,所以随着高温停留时间的增加,合金元素较易被烧损,导致随激光功率的增加,表 面裂纹的长度与宽度增加。

在宏观照片上可以观察到5组试样表面都出现或错或少的黑色圆形凹坑,经研究证明,该黑色圆形凹坑为氧化腐蚀斑[2]。氧化腐蚀斑的形成,主要是由于碳化物的存在,碳化物在高温过程中极易 被氧化,从而形成腐蚀坑。对于1‐1,其碳化物存在形式主要是原始晶界处存在的大量球状初生碳化 物以及少量二次碳化物,而激光重熔试样中碳化物主要是加热过程中从奥氏体基体中析出的细小的 二次碳化物。由于初生碳化物相比于二次碳化物体积大,数量多,所以1‐1中氧化腐蚀斑的数量较激 光重熔试样多,而且直径大。

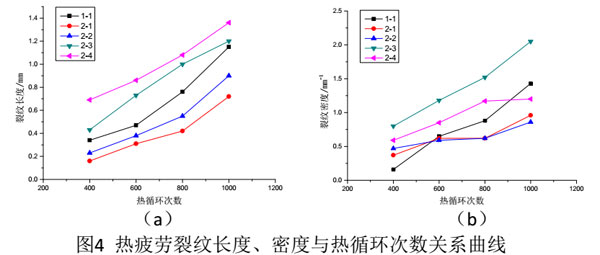

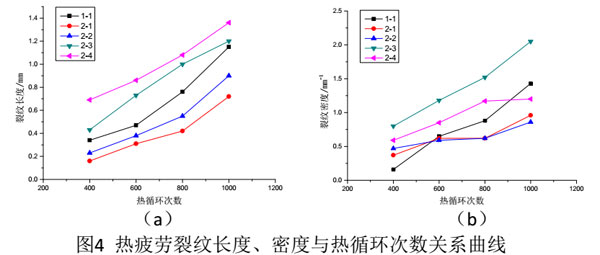

2.2.2 裂纹长度、密度与循环次数之间的关系

图5为热循环次数与裂纹长度、密度的关系曲线。对比此次试验结果与采用箱式电阻炉进行热疲劳试验结果[3]可已看出,裂纹萌生的周期明显小于电阻炉中热疲劳试验结果。这是因为采用电磁感 应加热方式,其本身加热速度较快并具有明显的集肤现象,使得试样在热循环过程中具有较大的热 应力。热循环过程产生的热应力可以用下列公式表示[4]:

其中,为弹性模量,为材料热膨胀系数,为温差。 由于感应加热具有明显的集肤效应,使得试样表面温度远远高于试样内部温度,而又由于奥氏

体具有较小的导热系数和较大的线膨胀系数,使得试样内部与表面产生较大的温度梯度,而内部组 织和表面组织较大的温度差会使试样在膨胀和收缩过程中组织之间产生相互约束,从而产生较大的 变动热应力。而箱式电阻炉由于长时间保温,试样内部与外部温度一致,避免了这种额外热应力的出现。

同时,相比于电阻炉中恒温加热方式,感应加热通过电磁感应现象对试样进行加热,其具有较 快的加热速度,资料显示,单位时间的温升与热冲击成正比,试样的疲劳寿命随加热频率和温度差 的提高而减少[4,5],较快的加热速度和较大的温度差使得试样裂纹萌生周期变短。同时,考虑材料自身强化机制,由于较快的加热和冷却速度,使得Ti,Al,Ni等增加材料热强性的合金元素不能充分析 出,产生沉淀强化作用,从而使得材料的耐热疲劳性能降低。

图5a为堆焊层原始试样和不同激光参数下试样表面裂纹长度与热疲劳循环次数的关系曲线图。 由图可以看出,随着热疲劳次数的增加,试样表面裂纹长度逐渐增加,热疲劳裂纹不断扩展。此处 定义0.2mm为热疲劳裂纹的萌生长度,由图可以看出,400次热循环后,除2‐1,其余参数的试样表 面裂纹都已经萌生,2‐4的裂纹长度最长,而1‐1裂纹长度位于中间,裂纹长度为0.34mm。600次热循 环后,各个试样的裂纹长度都有增长,其中2‐3的增长速率最大,其次为1‐1。800次热循环后,1‐1的裂纹增长速率最大,其裂纹长度为0.76mm。1000次热循环后,除2‐3,其余试样图像的斜率达到 最大值,说明此时裂纹增长速率最大,试样表面裂纹长度都发生明显增长,其中裂纹增长速率最大 的为1‐1,对应的裂纹长度为1.15mm。

图5b为热裂纹密度与热循环次数关系曲线图。如图所示,对比激光重熔后试样与原始堆焊层疲劳裂纹密度与热循环次数的关系可以看出,初始热循环时,原始堆焊层裂纹密度相比激光重熔试样 较低,但随热循环次数的增加,裂纹密度迅速增加,裂纹数目的增加速度明显高于激光重熔试样。 当疲劳周期为600次时,原始堆焊层的裂纹密度已经超过激光试样2‐1,2‐2,当疲劳周期为1000次时, 原始堆焊层的疲劳裂纹密度仅低于激光试样2‐4。

由以上数据可以总结得出:经过不同热循环次数后,热疲劳裂纹长度与密度总体基本保持2‐1< 2‐2<1‐1<2‐3<2‐4,而1‐1裂纹长度和裂纹密度的增长速率明显大于激光重熔试样。这说明激光重熔 后,不同激光参数对疲劳裂纹的萌生影响不一,但是经过激光重熔后,组织对裂纹的扩展产生明显 的阻碍作用,裂纹增长速率明显低于原始堆焊层组织。

这是由于激光重熔后,基体产生固溶强化,使得Mo, Ti, Nb等强碳化物形成元素固溶于奥氏体中, 避免了球状碳化物在晶界处存在。同时,Mo, W, Nb等元素溶于奥氏体中,提高了固溶体的原子间结 合力,减缓奥氏体中铁的扩散速度,提高合金的高温强度和塑性。由于基体塑性的增加以及晶界处 碳化物的消失,使裂纹的萌生较为困难,从而使得激光处理后的试样在较少次的热循环后具有较短 的裂纹长度。而对于2‐3,2‐4试样,其最长裂纹长度高于原始堆焊层,这是由于较大的激光功率,会 使一些元素在高温阶段发生分解,而且较高的温度会增加组织的热应力,较大的热应力对热疲劳裂 纹的萌生产生有利作用,从而使得2‐3,2‐4初始的裂纹长度大于1‐1。

而激光重熔后试样表面裂纹增长速率明显低于原始堆焊层组织,主要由以下几方面的原因: 1、细小奥氏体的存在。由于激光重熔本身的特点,产生细小的奥氏体组织,使得组织晶界增多,

晶界对裂纹的传播有阻碍作用。同时B, V的加入,能起到强化晶界的作用,B还能使晶界的网状沉淀 相变为断续沉淀相,提高组织的持久塑性,从而使得激光处理后的试样具有较低的裂纹增长速率。

2、固溶作用。由于较快的冷却速度,原始堆焊层组织晶界处存在的不均匀的球状碳化物和低熔 点共晶消失,相比于原始堆焊层,裂纹在传播过程中没有薄弱环节可以依附,从而相对地增加了裂 纹向前传播的阻力。而从化学成分上可以看出,0Cr15Ni25奥氏体耐热钢含有Mo, W, Nb等合金元素, 这些元素可以提高固溶体的原子间结合力,起到强化固溶体的作用。同时,Mo溶解于奥氏体,可以 降低奥氏体中铁的扩散速度,从而提高组织的高温强度和塑性。由于晶界处碳化物和低熔点共晶的 消失以及组织塑性的提高,使得经过激光重熔后组织的热疲劳裂纹增长速率减小。

3、二次碳化物与第二相的析出。由化学成分可以看出,该种钢C含量较低,而Ni含量很高,同 时含有Ti, Al, Mo, V, B, Nb等合金元素。随着热循环次数的增加,原来固溶于奥氏体晶粒中的合金元素 会因长时间热作用而在基体上析出细小的二次碳化物和第二相,由原始奥氏体耐热钢化学成分可知, 由于V, Nb, W, Mo等强碳化物形成元素的存在,可形成稳定的合金碳化物,析出的细小碳化物主要为 MC, M23C6, M6C。而所析出的第二相主要为型金属间化合物[4],该沉淀相具有和奥氏体相同的晶体 结构,只是点阵常数有差异,该种金属间化合物具有很好的高温力学性能,其强度随着温度的增加 而增加,对组织在高温区也产生明显的沉淀强化作用。由于细小碳化物和较好性能的金属间化合物 的存在,对疲劳裂纹的扩展产生较大的阻碍作用,从而使得激光重熔后试样具有较小的裂纹增长速 率。而对于原始堆焊层组织,随热循环次数的增加,也会产生二次碳化物和第二相的析出强化作用, 但析出相大多分布位于奥氏体基体上,而裂纹主要沿奥氏体晶界向前传播,析出相对裂纹的阻碍作 用没有激光处理试样明显,从而原始堆焊层裂纹增长速率高于激光重熔试样。

3 结论

(1)经过激光重熔后的0Cr15Ni25奥氏体耐热钢堆焊层,组织发生明显细化,由于较快的冷却 速度,凝固过程中发生固溶反应。激光功率越小,扫描速度越快,晶粒越细小。

(2)原始堆焊层其热疲劳裂纹长度较长且弯曲,主要沿奥氏体晶界向前传播。激光重熔后试样, 其热疲劳裂纹长度较短并且出现较多分叉与桥接。

(3)激光重熔参数不同,材料热疲劳抗力不同。1000次热循环后,采用较低的激光功率和激光 扫描速度的试样具有较小的裂纹长度和密度,其热疲劳抗力由于原始堆焊层。

(4)裂纹增长速率随着热疲劳次数的增加而增加。各种激光重熔参数下,激光重熔后组织其热 疲劳裂纹增长速率明显低于原始堆焊层。

参考文献:

[1] 常晶,王之洵.铸轧辊的失效及提高寿命的途径[J].轻合金加工技术, 1996,(1):6‐11.

[2]杨军.不同试验条件下3Cr2W8V钢热疲劳性能研究[D],南京:南京理工大学,2008.

[3]惠瑞拓,徐锦锋,程武超,等.Cr26Ni14Nb2耐热不锈钢热疲劳性能研究[J].中国铸造活动周论文集,2013.

[4]王从曾.材料性能学.北京:北京工业出版社,2012.

[5] V. Maillot, A. Fissolo, G. Degallaix, S. Degallaix. Thermal fatigue crack networks parameters and stability: an experimental study [J]. International Journal of Solids and Structures, 2005,42:759–769.